Alles im Blick: Zeit & Qualität von Produktionsmaterial während des Transports in Echtzeit überwachen

Für die Produktionsplanung im Werk benötigen Materialdisponenten stets aktuelle Informationen. Darüber, ob die benötigten Waren rechtzeitig im Werk ankommen werden. Und darüber, ob diese – gerade bei sensiblen Bauteilen sehr wichtig – auch unbeschädigt ankommen werden. Das ganze natürlich am besten in Echtzeit. Doch dazu braucht es weit mehr, als die meisten Track- und Trace-Lösungen zu bieten haben.

„Hallo Material, wo bist Du?“

Denn diese geben in der Regel nur darüber Auskunft, wo sich ein LKW oder ein Container gerade befindet. Aber ob auf diesem LKW oder in diesem Container das dringend benötigte Material auch wirklich ist, das lässt sich bestenfalls nur raten und hoffen.

Ein großes schwarzes Loch stellt dabei die Seefracht da: Während sich ein Container auf See befindet, muss der Materialplaner wochenlang meist blind darauf vertrauen, dass dieser planmäßig im Hafen ankommt. Oft kommt es jedoch auf See zu Verzögerungen – ob wetterbedingt, durch geänderte Fahrpläne oder aufgrund langsamerer Fahrtgeschwindigkeiten, um Treibstoffkosten zu sparen.

Damit es hier bei der Ankunft im Hafen oder dann später am Werk zu keinen bösen Überraschungen kommt, braucht es eine Lösung, die vor allem Eines kann: Visibilität in Echtzeit. Und das ganz konkret auf Materialebene.

Nahtlose Verfolgung zu Wasser und zu Land

Die dafür benötigten Daten sind zwar im Regelfall vorhanden, aber eben getrennt voneinander in einzelnen Systemen abgespeichert. So hat der Lieferant im besten Falle in seinem ERP hinterlegt, welches Material in welchem Container ist. Meist jedoch kennt diese Information nicht einmal der Spediteur, der das Produktionsmaterial zum nächstgelegenen Hafen transportiert.

Denn im Regelfall wird erst im Hafen die Ware durch einen – meist anderen – Logistikdienstleister, dem so genannten Consolidation Center Betreiber, in einen Container verladen. Dieser wiederum tippt die papierbasierten Frachtpapiere des Containers in sein Transportmanagement-System (TMS), um etwa die Zollvoranmeldung durchzuführen. Damit befinden sich die Daten in einzelnen Silos und es erfolgt wenig bis kein Datenaustausch. Dies gilt umso mehr, je intermodaler der Transport erfolgt – also je stärker Land-, Luft- und Seefracht kombiniert werden.

SupplyOn hat hier bereits mit Real-Time Visibility – einem Bestandteil von Visibility & Analytics – eine Lösung im Portfolio, die genau diese Datensilos aufhebt und so eine nahtlose Verfolgung des Materials über alle Transportmodi hinweg mittels so genanntem Pairing ermöglicht. Pairing bedeutet dabei die Schaffung einer Verbindung von Material und Transport auf Basis einer eindeutigen Auto-ID (Label, Sensor, RFID). Während der Reise wird dabei kontinuierlich die ETA (estimated time of arrival) analysiert und gegebenenfalls ein ETA-Update verschickt, falls sich Verspätungen abzeichnen.

SupplyOn hat hier bereits mit Real-Time Visibility – einem Bestandteil von Visibility & Analytics – eine Lösung im Portfolio, die genau diese Datensilos aufhebt und so eine nahtlose Verfolgung des Materials über alle Transportmodi hinweg mittels so genanntem Pairing ermöglicht. Pairing bedeutet dabei die Schaffung einer Verbindung von Material und Transport auf Basis einer eindeutigen Auto-ID (Label, Sensor, RFID). Während der Reise wird dabei kontinuierlich die ETA (estimated time of arrival) analysiert und gegebenenfalls ein ETA-Update verschickt, falls sich Verspätungen abzeichnen.

Nicht nur die Zeit, sondern auch die Qualität im Blick

Diese Daten sind für den Materialplaner wichtig, um entsprechend agil zu handeln und die Produktionsplanung frühzeitig an mögliche Änderungen anzupassen. So wertvoll diese Informationen sind, stellen sie oft jedoch nur eine Seite der Medaille dar. Denn sie sagen nichts darüber aus, ob das Material auch unversehrt ankommt und damit wie geplant in der Produktion verwendet werden kann. Dies ist bei sensiblen Bauteilen und Materialien, wie etwa hitzeempfindlichen Klebstoffen, sensiblen Carbon- oder korrosionsanfälligen Metallteilen, besonders kritisch.

Ein Beispiel: Ein Klebstoff kommt per Schiff im Hafen im südfranzösischen Marseille an. Wegen eines Streiks verzögert sich jedoch die Verzollung und Verladung des Containers um mehrere Tage, er steht in der prallen Sonne. Währenddessen heizt sich die Temperatur im Inneren des Containers immer weiter auf – bis sie in einen kritischen Bereich gelangt.

Oder anderes Beispiel: Ein erschütterungsempfindliches Bauteil aus Carbon soll mittels LKW zum Werk in Mexiko transportiert werden. Aufgrund einer Baustelle kann dieser jedoch nicht die normale Autobahn befahren. Stattdessen muss der Fahrer auf eine mit Schlaglöchern gepflasterte Schotterpiste ausweichen, was zu erheblichen Erschütterungen führt.

Mit Hilfe eines Condition Monitorings via Sensor Clouds lassen sich eben diese entstehenden Qualitätsmängel an den Bauteilen und Produktionsmaterialien schon während des Transports aufdecken. Damit kann die Beschaffung erheblich optimiert werden. Zunächst einmal ganz naheliegend über die rechtzeitige Nachbestellung von beschädigtem Material, um Produktionsausfälle zu vermeiden oder zumindest zu minimieren. Zum anderen aber indem mit den Logistikdienstleistern verhandelt wird, damit diese für Abhilfe sorgen und sicherstellen, dass zukünftig diese Probleme nicht mehr auftreten.

Mit Hilfe eines Condition Monitorings via Sensor Clouds lassen sich eben diese entstehenden Qualitätsmängel an den Bauteilen und Produktionsmaterialien schon während des Transports aufdecken. Damit kann die Beschaffung erheblich optimiert werden. Zunächst einmal ganz naheliegend über die rechtzeitige Nachbestellung von beschädigtem Material, um Produktionsausfälle zu vermeiden oder zumindest zu minimieren. Zum anderen aber indem mit den Logistikdienstleistern verhandelt wird, damit diese für Abhilfe sorgen und sicherstellen, dass zukünftig diese Probleme nicht mehr auftreten.

„Hallo Houston, wir haben ein Problem“

Bei aller Begeisterung über diese neue Transparenz, sollte man jedoch Eines nicht außer Acht lassen: Die meisten Personen ersticken nahezu im Informationsüberfluss. Und die wenigsten benötigen wirklich kontinuierlich alle Details.

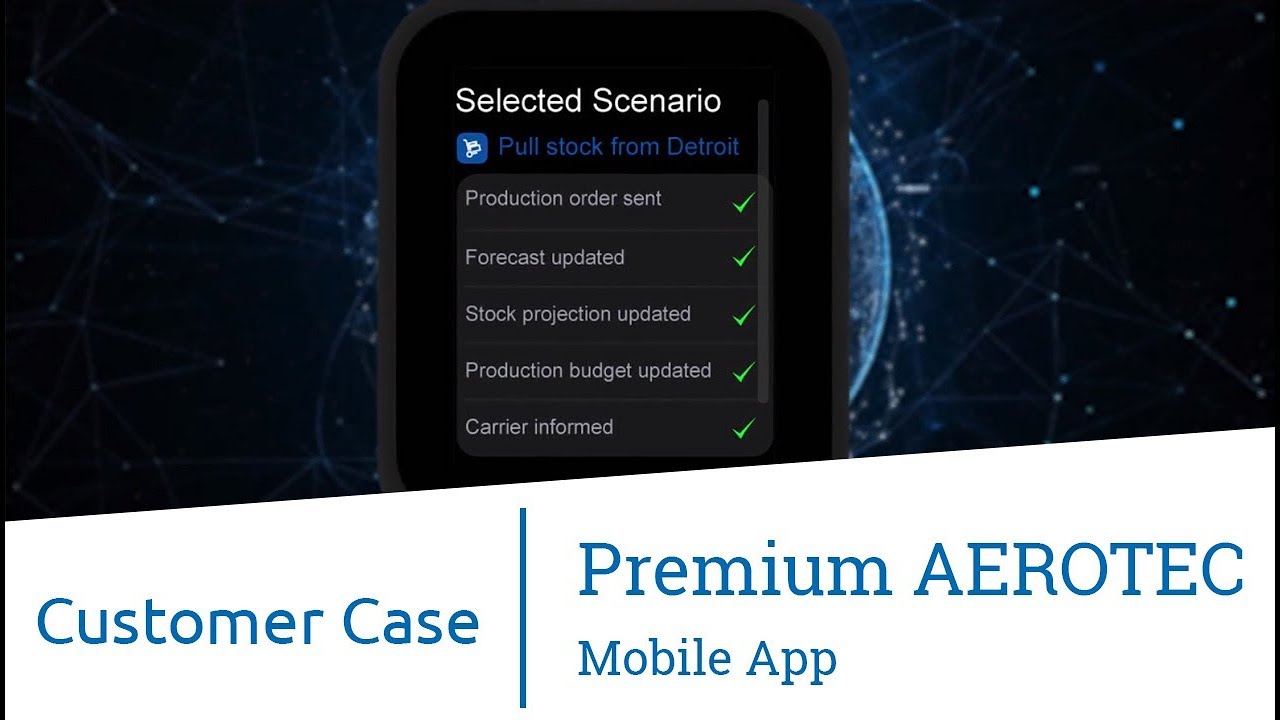

Daher verschickt SupplyOn ausnahmebasierte Warnungen. Sprich: Nur wenn die Situation bzw. die zeitliche Trendvorhersage kritisch ist, empfängt der Materialplaner einen Alert – sei es in der App auf einem mobilen Endgerät oder auf dem Desktop. Im Falle des Falles kann er dann auch hier gleich Alternativen auswählen, um einem Produktionsstopp frühzeitig vorzubeugen.

Und auch das Management Cockpit, in dem alle Positions- und Zustandsdaten analysiert werden können, lässt sich individuell auf die Informationsbedürfnisse einzelner Entscheidungsträger im Unternehmen anpassen. Somit erhält jeder auch wirklich nur die Informationen, die er tatsächlich benötigt. Und wenn kein Alert kommt? Dann kann man sich entweder entspannt zurücklehnen oder sich um andere wichtige Dinge kümmern.

| Andere Ausgangslage, gleiches Problem – drohenden Materialengpass via App lösen: |