Kosten senken: Optimierung von Produktionszeitpunkt und -mengen in Abhängigkeit von Bedarfen und Kapazität

In der heutigen wettbewerbsorientierten Wirtschaft ist die effiziente Steuerung von Produktionsprozessen ein entscheidender Erfolgsfaktor. Unternehmen stehen vor der Herausforderung, Produktionszeitpunkte und -mengen so zu planen, dass sie sowohl die Nachfrage erfüllen als auch Kosten minimieren. Doch wie gelingt dieser Balanceakt?

In diesem Artikel beleuchten wir, wie die Abstimmung von Bedarfen und Kapazität den Schlüssel zur Kostenoptimierung darstellt und wie unsere Softwarelösung mit einem leistungsstarken Simulations- und Optimierungs-Feature entscheidend dazu beiträgt.

Die Grundlagen: Warum sind Produktionszeitpunkt und -mengen so wichtig?

Die Produktion eines Unternehmens ist eng mit mehreren Faktoren verknüpft: Bedarf, verfügbare Kapazität, Lagerkosten und Lieferzeiten. Eine ineffiziente Planung kann dabei gravierende Folgen haben:

- Überproduktion führt zu erhöhten Lagerkosten und einem Risiko von Abschreibungen, wenn Produkte veralten oder nicht verkauft werden.

- Unterproduktion verursacht dagegen Lieferengpässe, die Umsatzverluste und eine mögliche Schädigung der Kundenbeziehung zur Folge haben.

Die Optimierung von Produktionszeitpunkt und -mengen hilft, diese Risiken zu minimieren und gleichzeitig Kosten entlang der gesamten Wertschöpfungskette zu senken.

Schlüsselfaktoren der Optimierung

1.Bedarfsprognose

Die Grundlage jeder Produktionsplanung ist eine präzise Prognose der Bedarfe. Dies umfasst die Analyse historischer Verkaufsdaten, die Berücksichtigung saisonaler Schwankungen und die Beobachtung von Markttrends. Moderne Technologien wie Machine Learning und Big Data können hier einen erheblichen Beitrag leisten, indem sie Muster und Korrelationen schneller und genauer erkennen

Die Produktionskapazität ist häufig durch Ressourcen wie Maschinen, Personal und Material begrenzt. Unternehmen müssen sicherstellen, dass sie ihre Kapazitäten optimal auslasten, ohne Überstunden, teure Produktionsverlagerungen oder hohe Maschinenabnutzung zu riskieren.

Flexible Kapazitätsmodelle – wie Schichtsysteme oder externe Fertigungspartner – bieten Spielraum, um Spitzen in der Nachfrage abzufedern.

Darüber hinaus spielen Kostenfaktoren eine entscheidende Rolle.

Unsere Lösung: Simulation-Feature für flexible „What-if“-Analysen

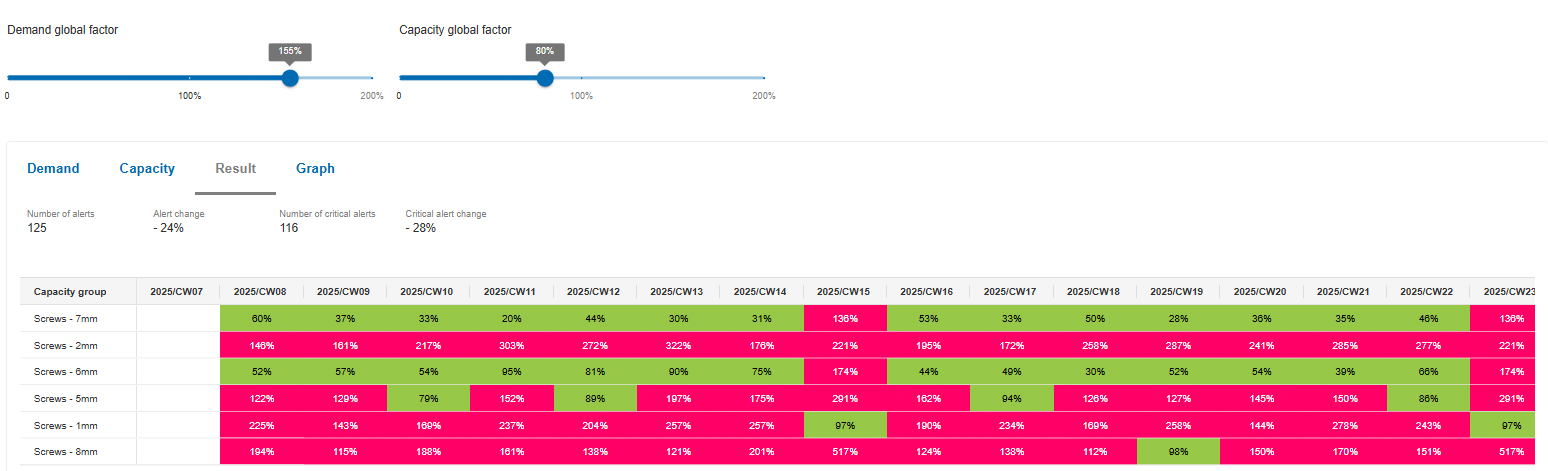

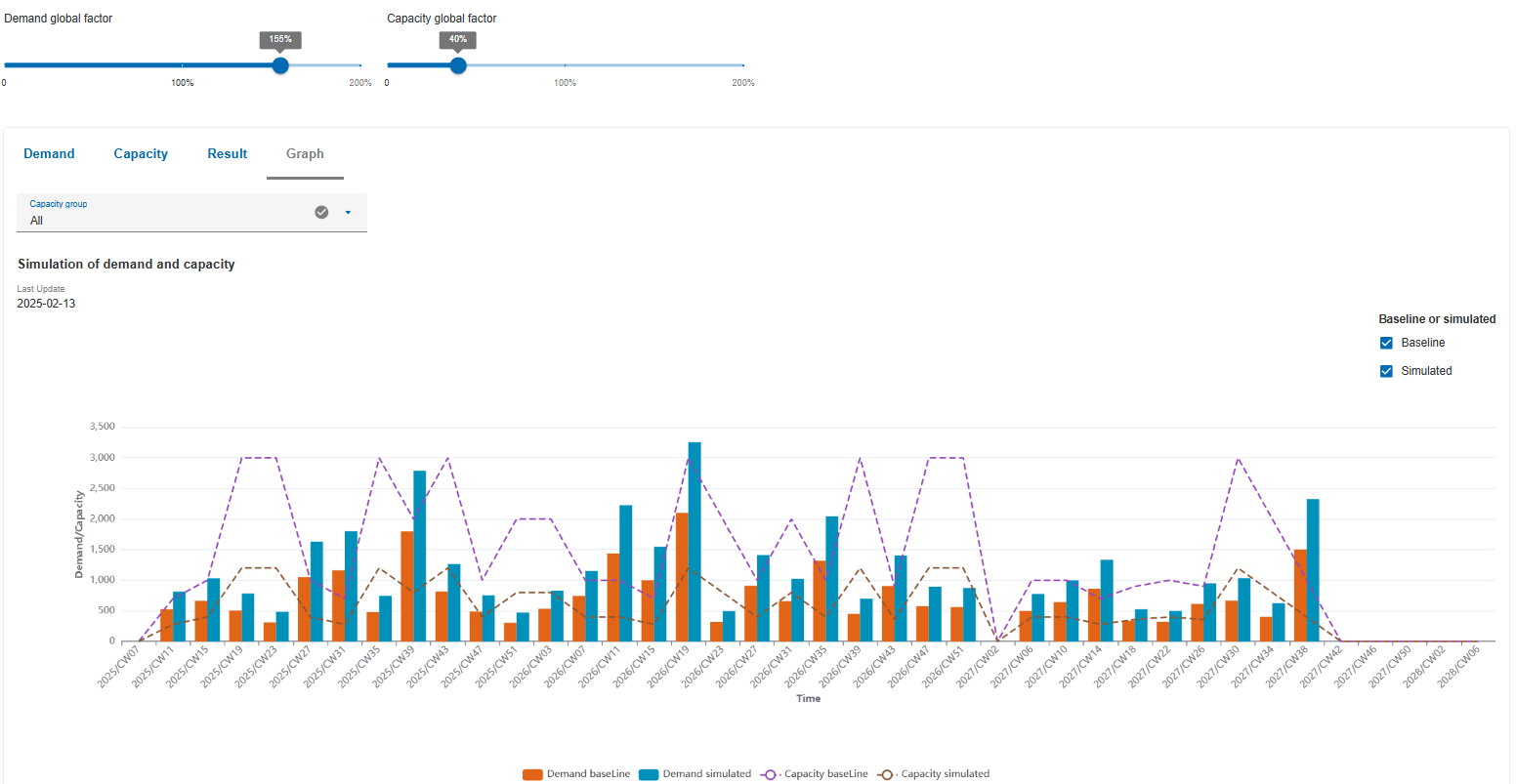

Die Komplexität moderner Produktionsplanungen wird oft durch Unsicherheiten und Abhängigkeiten in der Lieferkette erschwert. Unsere Softwarelösung adressiert dieses Problem durch ein integriertes Simulation-Feature, das Kunden und Lieferanten gleichermaßen einen enormen Mehrwert bietet.

Mit diesem Feature können Unternehmen flexibel und effizient „What-if“-Analysen durchführen, um mögliche Szenarien zu bewerten:

- Wie wirkt sich ein plötzlicher Bedarfsanstieg auf die Anzahl meiner Alerts aus?

- Was passiert, wenn ein Zulieferer eine Lieferung verzögert?

- Welche Produktionsmenge minimiert die Gesamtkosten bei einer bestimmten Lagergrenze?

- Wie kritisch wäre eine temporäre Reduzierung der Kapazität?

Die Simulation liefert Antworten auf diese Fragen in Echtzeit. Damit können Sie:

- Engpässe frühzeitig erkennen und Maßnahmen ergreifen, bevor sie entstehen.

- Flexibel auf externe Einflüsse reagieren, etwa saisonale Schwankungen oder Marktveränderungen.

- Effizienz steigern, indem Sie die optimale Balance zwischen Produktions-, Lager- und Transportkosten finden.

Durch KI-unterstützte Vorschläge zur Optimierung der Produktionsplanung kann Ihnen der händische Aufwand einer Bedarfs- und Kapazitätsplanung fast vollständig abgenommen werden.

Die interaktive Visualisierung und die Möglichkeit, Simulationen mit Ihren Partnern zu teilen, bringen alle Stakeholder zusammen, um fundierte Entscheidungen treffen und gemeinsam eine optimal abgestimmte Strategie entwickeln zu können.

Auf Basis dieser Parameter ermittelt unser Tool eine optimierte Produktionsplanung und gibt sogar Einblicke, auf welcher Grundlage Entscheidungen getroffen wurden.