Mit Kapazitätsmanagement zu resilienteren Lieferketten

„Alle reden von hoher Nachfrage, aber keiner kann liefern“ – dieses Szenario ist nicht nur in Boom-Zeiten ein Albtraum für Supply Chain Manager. Auch in wirtschaftlich unsicheren Phasen sind Lieferengpässe für Unternehmen mehr als schmerzhaft, wie der aktuelle Chip-Mangel unter anderem in der Automobilindustrie zeigt.

Umso wichtiger ist es, die Produktion abzusichern und ein ausgefeiltes Kapazitätsmanagement für kritische Bauteile zu betreiben. Doch was heißt das konkret? Wie unterscheidet es sich von der „normalen“ Bedarfskollaboration mit den Lieferanten? Und worauf müssen Unternehmen achten?

Capacity Management braucht das Land

Viele Unternehmen konzentrieren sich darauf, die aktuelle Nachfrage mit ihren Lieferanten zu managen, etwa über Bestellungen und Lieferabrufe. Neben diesem kurzfristigen Bedarf dienen Forecasts der längerfristigen Vorausplanung. Je weiter in die Zukunft diese Forecasts reichen, mit desto mehr Unsicherheiten – und folglich auch Schwankungen – sind sie jedoch verbunden.

In der Regel gehen Unternehmen dabei davon aus, dass ihre Lieferanten sich auf diese schwankenden Prognosen flexibel einstellen. Wenn es zu Lieferverzögerungen oder -problemen kommt, merken sie das daher meist erst bei der konkreten Bestellung. Was also fehlt, ist der Rückkanal vom Lieferanten zum Kunden, in dem dieser frühzeitig mitteilt, ob er die im Forecast angefragten Mengen bedienen kann oder nicht.

Genau diesen Rückkanal erhalten Unternehmen über das Kapazitätsmanagement. Dieses versucht die Nachfragesignale des Kunden mit den Kapazitäten des Lieferanten in Einklang zu bringen. Im Fokus stehen dabei die mittelfristigen Produktions- und Lieferkapazitäten, meist im Bereich von sechs bis 18 Monaten.

Unwägbarkeiten allerorten

Jedoch sind die Kapazitäten – ebenso wie die Nachfrage im Forecast – teils erheblichen Schwankungen und Unsicherheiten ausgesetzt. Und diese nehmen noch zu, je weiter man in die Zukunft blickt. Über die einzelnen Stufen einer Lieferkette vervielfachen sich diese Unsicherheiten weiter. Das erschwert natürlich eine verlässliche Planung.

Hinzu kommt, dass oftmals verschiedene Industrien um bestimmte Engpassmaterialien konkurrieren, wie etwa bei Chips, Sensoren und Halbleitern. Ein Nachfrageboom in der einen Branche führt also zwangsläufig zu einem verknappten Angebot für andere Branchen. Aber auch technologische Umbrüche in der eigenen Branche – wie etwa die Trends zu Elektromobilität und autonomem Fahren im Automobilbereich – können den allgemeinen Bedarf mittel- und langfristig anheizen.

Dies mittels Kapazitätsmanagement frühzeitig zu erkennen und die eigene Produktion entsprechend abzusichern, wird somit für Unternehmen immer wichtiger.

Kapazitätsdimensionen: Über Zeit und Material hinweg

Dafür muss das Kapazitätsmanagement auf verschiedenen Dimensionen erfolgen. So gilt es einerseits die Kapazitäten in jeweils unterschiedlichen Zeitfenstern zu monitoren: Während eine kurzfristige Überwachung vor allem für offene Bestellungen gedacht ist, gilt es im mittelfristigen Zeithorizont die benötigten Materialien für die prognostizierten Absatzmengen zu sichern. Und strategische Lieferungen sowie knappe Materialien schließlich müssen in einer langfristigen Sicht auf mehrere Jahre im Voraus gemanagt werden.

Daneben lassen sich Materialkapazitäten auch in unterschiedlichen Granularitätsgraden betrachten, von der konkreten Materialnummer über Teilefamilien bis hin zu Kapazitätsgruppen und prozessualen Engpässen. Im kurzfristigen Bereich bietet es sich meist an, die Kapazitäten für konkrete Teilenummern aufzuschlüsseln. Hingegen empfiehlt es sich in der mittelfristigen Betrachtung, die Kapazitäten eher auf Ebene der Materialgruppen oder Prozessfaktoren zu überwachen. Strategische Materialien wiederum sollten sich selbst in der langfristigen Sicht detailliert wiederfinden.

Diese unterschiedlichen Dimensionen und Detailgrade machen das Kapazitätsmanagement zu einer durchaus anspruchsvollen Aufgabe. Zumal es dabei auch gilt, den Bedenken der Lieferanten hinsichtlich des Datenschutzes und der Datensouveränität ausreichend Rechnung zu tragen.

Das SupplyOn Capacity Management

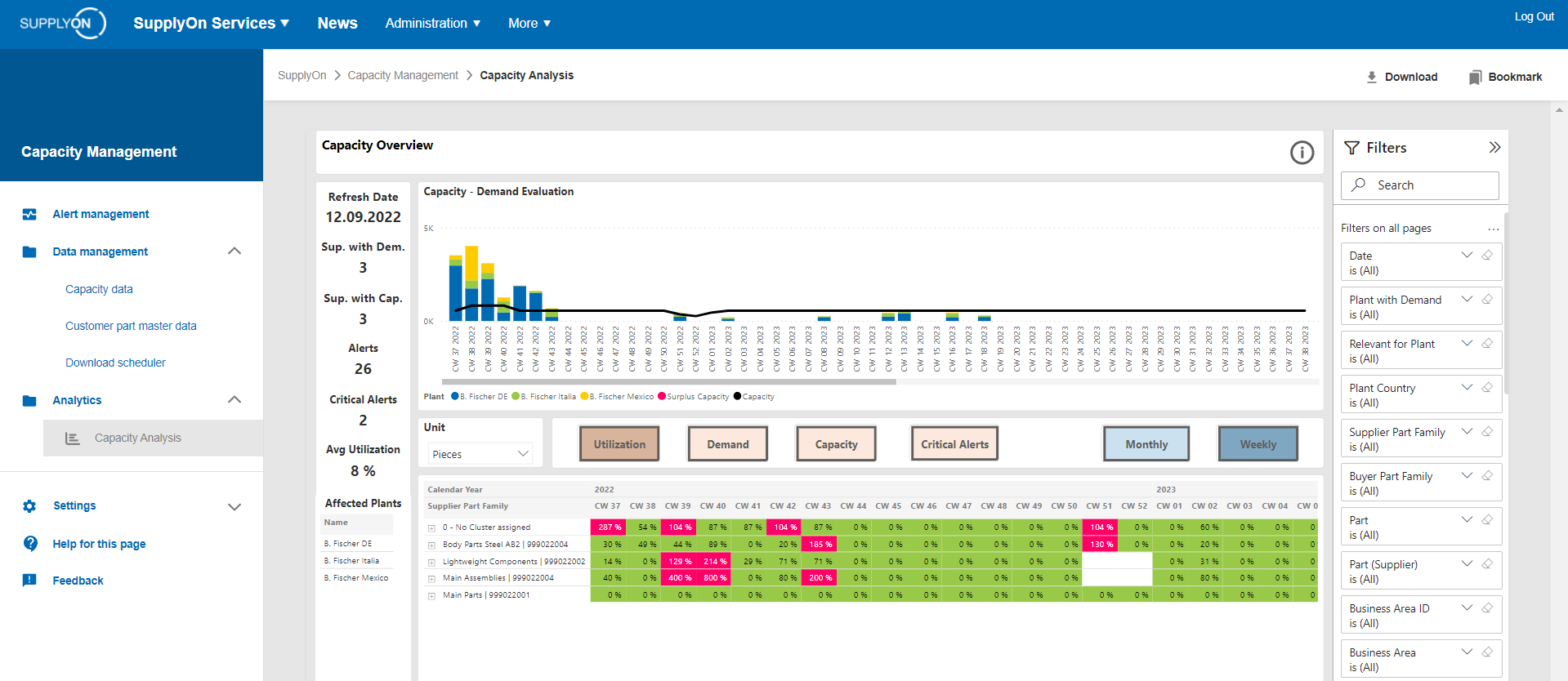

All das vereint das SupplyOn Capacity Management. Dafür aggregiert es alle Bedarfs- und Forecast-Informationen des Kunden über sämtliche seiner Werke und ERP-Systeme hinweg. Allein das führt mancherorts schon zu deutlich mehr Transparenz über mittelfristige Kapazitätsspitzen.

Unternehmen sehen so beispielsweise auf einen Blick, ob sie möglicherweise zu bestimmten Zeitpunkten die vertraglich vereinbarten Kapazitätsgrenzen des Lieferanten überschreiten, weil ein oder mehrere Werke zeitgleich einen besonders hohen Bedarf signalisieren. Damit könnten sie schon an dieser Stelle präventiv versuchen, diese Nachfragespitzen zu glätten und über die davor- und danach liegenden Wochen und Monate etwas stärker zu verteilen.

Auf der anderen Seite meldet der Lieferant seine mittel- und langfristigen Produktionskapazitäten und Kapazitätsgruppen zurück an den Kunden. Dies kann mittels automatisiertem Sourcing RFQ über E-Mail-Bots bis hin zur direkten API-Integration geschehen. Zudem sieht das SupplyOn Capacity Management auch Kommentarmöglichkeiten für die Lieferanten vor. Diese können also eine kurze Erklärung mitliefern, warum ihre Produktionskapazitäten zu bestimmten Zeitpunkten geringer ausfallen – etwa wegen Wartungsarbeiten, Rohstoffmangel oder Betriebsferien.

Kapazitätsengpässe erkennen und auflösen

Auf dieser Basis prognostiziert die Lösung kritische Kapazitätsengpässe bei bestimmten Materialien oder ganzen Teilefamilien und meldet diese an beide Seiten – Kunden wie Lieferanten – zurück.

Diese können nun gemeinsam überlegen, wie sie diese Situation abmildern können, um Materialengpässe zu vermeiden. Könnte der Lieferant eventuell mehr Schichten fahren, mehr Maschinen aufschalten oder anderweitig umplanen? Oder könnte der Kunde möglicherweise die Aufträge priorisieren und den Engpass durch Vor- oder Nachlagerung einzelner Materialbedarfe ausbalancieren? Falls dies nicht möglich ist, könnte er so zumindest frühzeitig alternative Quellen suchen.

Meist lässt sich aber bereits durch eine Priorisierung der Materialien viel erreichen. Deshalb meldet der Lieferant im SupplyOn Capacity Management auch Kapazitätsfamilien zurück. Denn oftmals ist der Produktionsprozess für verschiedene Teilenummern beim Lieferanten sehr ähnlich und hat einen gemeinsamen Flaschenhals – sei es begrenzte Rohmaterialverfügbarkeit oder weil sie die gleiche Produktionsstraße nutzen. Entsprechend kann der Kunde nun neu festlegen, welche der betroffenen Teilenummern in welchem Umfang zu welchem Zeitpunkt produziert werden sollen und damit diesen Kapazitätsengpass auflösen.

Das SupplyOn Capacity Management lässt sich – als Teil der Production-to-Supply-Lösung – zudem auf die Lagerbestände des Lieferanten erweitern. Damit können Unternehmen erkennen, ob sich Kapazitätsengpässe in der Produktion des Lieferanten möglicherweise auch durch dessen (prognostizierten) Lagervorrat auffangen lassen.

Transparenz über mehrere Stufen der Lieferkette hinweg

Noch mehr Absicherung können Unternehmen erreichen, wenn sie das Kapazitätsmanagement auf weitere Stufen ihrer Lieferkette ausdehnen. Dafür übermittelt ihr Tier1-Lieferant nicht nur seine Produktionskapazitäten, sondern zugleich auch die Bedarfs-Forecasts an seine eigenen Lieferanten. Diese werden dann mit den gemeldeten Kapazitäten des Tier2-Lieferanten abgeglichen. Somit können sowohl Lieferant als auch Kunden bereits sehr frühzeitig mögliche Lieferengpässe erkennen und entsprechend darauf reagieren.

All das trägt dazu bei, die Lieferketten resilienter zu gestalten und proaktives Risikomanagement zu betreiben. Angesichts der aktuellen wirtschaftlichen Turbulenzen und technologischen Umbrüche in vielen Branchen wird die Absicherung der eigenen Produktion durch ein ausgeklügeltes Kapazitätsmanagement immer wichtiger. Damit stärken Unternehmen nicht nur die Verlässlichkeit ihrer Supply Chain, sondern sind auch für den kommenden Aufschwung ebenso wie für den nächsten Krisen-Stresstest besser gewappnet. Denn der kommt bestimmt.