Der automatisierte Wareneingang – Teil 2: Relabeling vermeiden

Bei meinem Kunden piept es mittlerweile ganz gewaltig. Also nicht bei ihm persönlich. Aber im Wareneingang des ersten Werkes, wo die Waren nun – deutlich entspannter – per Scanner vereinnahmt werden.

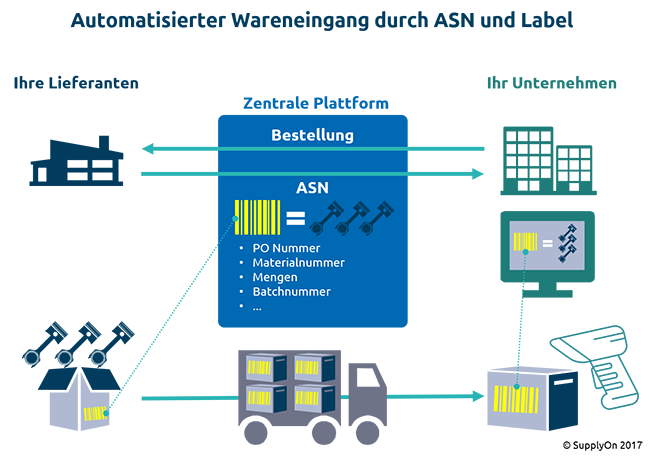

Im ersten Teil meines Beitrags zur Wareneingangsoptimierung habe ich Ihnen bereits geschildert, wie Sie die Vereinnahmung Ihrer Waren durch die elektronische Avisierung automatisieren können.

Bleibt also noch das leidige und aufwendige Relabeling der Packstücke für interne Qualitäts- oder Produktionsprozesse. Auch hier haben wir gemeinsam mit meinem Kunden eine Lösung erarbeitet.

Das Problem: Meistens sind die Labels eines Lieferanten nicht für das interne Prozessieren der Waren geeignet. Die Gründe: Teils lassen sich die Packstücke nicht eindeutig zuordnen. Teils sind die Labels aber auch einfach zu groß, um sie verarbeiten zu können. Daher muss in vielen Fällen ein spezielles internes Label für das Picking in der Produktion gedruckt werden.

Auf den Labels befinden sich dann Barcodes mit eindeutigen IDs, die vom ERP System eindeutig zugeordnet werden können und somit Warehouse- und Produktionsprozesse unterstützen. Das bedeutet allerdings auch, dass diese Labels bei der Vereinnahmung der Ware gedruckt und mit hohem manuellen Aufwand auf den Packstücken angebracht werden.

Auch dieser Prozessschritt lässt sich automatisieren. Dazu muss jedoch der Lieferant ein geeignetes Label drucken. Neben den Basisinformationen für den elektronischen Wareneingang (mehr hierzu im 1. Teil) muss dieses Label aber weitere Anforderungen erfüllen. So muss es

- die Struktur der Verpackung (welche Packstücke befinden sich auf welchen Paletten) enthalten,

- anzeigen, welche Materialien sich in welchen Ladungsträgern befinden,

- eine eindeutige ID besitzen sowie

- in Form und Größe für die weitere Verwendung in den internen Prozessen geeignet sein.

Und das wird nun beliebig komplex.

Verpackungsstrukturen als Herausforderung

Die Verpackungsstrukturen müssen bereits elektronisch im Lieferavis übermittelt werden. Allerdings ist bereits die Erzeugung eben dieser Informationen für die Lieferanten meistens eine nicht zu stemmende Herausforderung. Hierzu müssen nämlich qualifizierte Stammdaten zu Verpackungsvorschriften hinterlegt sein. Diese müssen dann wiederum technisch in eine EDI-Nachricht umgewandelt werden. Und das überfordert technisch schlichtweg viele Lieferanten.

Ohne elektronisch übermittelte Verpackungsstrukturen weiß Ihr ERP-System später jedoch nicht, welche Materialien sich in welchen Kartons oder Kisten befinden. Eine Zuordnung einer ID auf dem Label damit technisch nicht mehr möglich.

Identifikation von Packstücken durch eindeutige IDs

Ebenfalls etwas „tricky“ ist es, eine eindeutige ID des Packstücks zu erzeugen. Die Lieferanten wissen untereinander ja nicht, welche die nächste, freie ID für das Packstück ist. Und so kann es recht schnell zu doppelten Packstücknummern kommen, was wiederum Ihren internen Prozess empfindlich stört.

Eine Möglichkeit: Sie vergeben Nummernkreise an die Lieferanten, aus denen eindeutige Nummern gezogen werden können. Eine andere Möglichkeit: Ihr Lieferant besorgt sich eine sogenannte NVE-Nummer bei GS-1. Ersteres ist allerdings eine recht unsaubere Lösung, da die Nummernkreise nur schwer definierbar sind. Letzteres ist hingegen mit Kosten für den Lieferanten verbunden, was schlichtweg von vielen abgelehnt wird.

Spätestens bei den speziellen Labels, die für die Folgeprozesse benötigt werden, gehen die Lichter dann aus. Die Standardlabels sind meist nicht zu verwenden und kaum ein Lieferant wird ein spezielles Label programmieren, das nur für Sie und Ihre internen Prozesse verwendet wird.

Was also tun?

Einführung einer Standardplattform als zentrale Drehscheibe

Die Lösung ist eine zentrale Autorität, die Ihnen und dem Lieferanten all diese Aufgaben abnimmt.

So kann eine Webplattform wie SupplyOn den Lieferanten bei der Erzeugung von Verpackungsstrukturen und deren elektronische Übermittlung unterstützen. Eine Verpackungsvorschrift wird dabei entweder vom Lieferanten in einer intuitiven Eingabemaske erfasst oder die Verpackungsvorschrift gleich auf der Plattform hinterlegt.

Die eineindeutige ID der Verpackung lässt sich dabei entweder per NVE-Algorithmus erzeugen oder anhand der Verknüpfung von Lieferantennummer und eindeutiger Packstücknummer pro Lieferant erstellen.

So kann der Lieferant mit nur einem Knopfdruck – auf Basis der zu liefernden Warenmenge – automatisch die Struktur der Verpackung, die eindeutige ID und die entsprechenden, kundenspezifischen Labels erzeugen.

Mit nur wenigen Klicks wird damit für den Lieferanten und Sie sichergestellt, dass ein reibungsloser und fehlerloser Prozess implementiert wird:

Sie erhalten nun bereits bei der Avisierung der Waren durch den Lieferanten die Information, welche Materialien in welchen Packstücken beinhaltet sind und wie die eindeutige ID des Packstücks lautet. Diese Information verheiraten Sie nun ggf. nur noch mit der internen ID Ihres ERP-Systems. So können Sie fortan die vom Lieferanten auf die Waren aufgebrachten Labels für alle weiteren Prozesse verwenden.

Zugegeben, der Weg zu einer elektronischen Warenvereinnahmung ohne manuellem Relabeling ist steinig. Angefangen von einem durchgängigen Konzept, den technischen Herausforderungen und nicht zuletzt der Mobilisierung Ihrer Lieferanten gilt es einige Hürden zu überspringen. Haben Sie es aber einmal geschafft, die technischen, prozessualen und kollaborativen Voraussetzungen zu nehmen, werden Ihre Prozesse deutlich schlanker und effizienter.

Zugegeben, der Weg zu einer elektronischen Warenvereinnahmung ohne manuellem Relabeling ist steinig. Angefangen von einem durchgängigen Konzept, den technischen Herausforderungen und nicht zuletzt der Mobilisierung Ihrer Lieferanten gilt es einige Hürden zu überspringen. Haben Sie es aber einmal geschafft, die technischen, prozessualen und kollaborativen Voraussetzungen zu nehmen, werden Ihre Prozesse deutlich schlanker und effizienter.

Bleibt mir noch zu hoffen, dass es bei Ihnen auch bald „piept“!

Danke fürs Lesen!

Ihr Florian Boehm